Spis treści

Proces produkcji rolet może przebiegać różnie, w zależności od wielkości zakładu oraz stopnia zmechanizowania.

Produkcja rolet zaczyna się od cięcia profili

W najprostszym wariancie 6-metrowe profile, złożone wstępnie po kilka sztuk, są cięte na pilarce sterowanej manualnie. Maszyna zwykle ma wysuwaną od dołu tarczę o średnicy 600 mm i ręczny docisk ciętego elementu. Może służyć do cięcia wszystkich profili aluminiowych, skrzynek oraz pancerzy używanych przy produkcji rolet zewnętrznych. Stanowisko do cięcia jest ponadto wyposażone w zestaw stołów rolkowych: podających oraz odbierających, ze zderzakiem ustawianym ręcznie lub korbą.

Nie cały proces produkcji rolet jest zautomatyzowany

Pocięte profile są przenoszone na stanowisko do składania pancerzy. To kolejny etap w produkcji rolet. Stanowisko tworzą trzy mobilne stoły, z których zewnętrzne są rozsuwane, natomiast środkowy jest stały. Pod blatami ruchomych stołów znajdują się półki na skrzynki narzędziowe. Taka konstrukcja umożliwia ręczne składanie nawet dużych rolet. W co drugi profil wkładana jest plastikowa aretka, która służy do zabezpieczenia przed rozsuwaniem się lameli pancerza. Później każdą mocuje się pneumatycznym zszywaczem.

Następnie pancerz jest zwijany, zabezpieczany tekturą, oznaczany numerem zlecenia i odkładany na właściwy stojak. Kolejny krok produkcji rolet to docięcie prowadnic, skrzynki oraz wału nawojowego. Można to robić na tej samej, uniwersalnej maszynie albo na osobnym stanowisku, np. z ręcznie prowadzoną pilarką górnogłowicową. Do cięcia stalowych wałków nawojowych natomiast często używa się piły taśmowej.

Produkcja obudowy rolety

Przygotowanie elementów obudowy rolety do złożenia wymaga jeszcze wykonania nacięć i otworów. Zazwyczaj służą do tego elektronarzędzia ręczne, wiertarki i wkrętarki. Do robienia otworów w prowadnicach wykorzystuje się również pneumatyczne lub elektryczne wielowiertnice.

Zmontowanie skrzynki, wmontowanie wału oraz ewentualne wbudowanie silnika, wykonywane jest ręcznie na stole z blatem z poprzecznych szczebli, wyłożonych specjalną wykładziną. Pozwala to uniknąć zarysowania skrzynek w trakcie montażu, gdyż wióry nie gromadzą się na stole, ale wpadają do zsypu znajdującego się pod blatem. Więc jest kolejny etap produkcji rolet, który wykonywany jest ręcznie.

W zasięgu operatora znajduje się półka na skrzynki z komponentami i narzędziami. Produkcję elementów rolety usprawnić można stosując piłę z automatycznymi dociskami pneumatycznymi oraz zderzakiem z cyfrowym wyświetlaczem odległości, programowanym na panelu dotykowym.

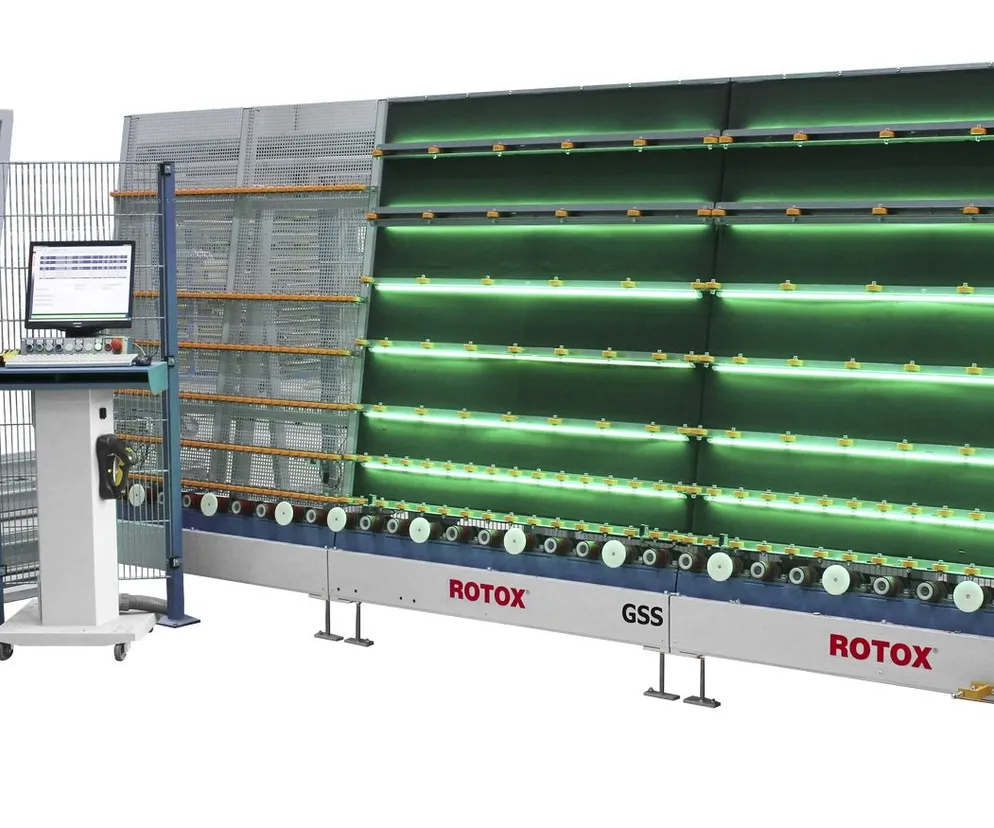

W większych fabrykach proces produkcji pancerza rolety może być bardziej zautomatyzowany, z wykorzystaniem sterowania CNC. Wielozadaniowa maszyna otrzymuje dane poprzez sieć komputerową. Na tej podstawie oblicza liczbę i wymiary profili, docina je na odpowiedni wymiar, składa, a następnie łączy.

W innym wariancie może być zastosowana oddzielna maszyna do składania i aretowania. Przycięte profile układane są na stole podawczym maszyny. Operator na panelu sterowania wprowadza dane parametry pancerza oraz liczbę łączonych listew. Po uruchomieniu automat wciąga kolejne profile i wsuwa jeden w drugi. Potem wciska aretki i zszywkami zabezpiecza je przed wypadnięciem.

Możliwe jest też zagniatanie końcówek profili zamiast zszywania. Gotowy pancerz układany jest na ramionach odbierających. Lamele można łączyć również na urządzeniu zaprojektowanym tylko do tej czynności. Operator ustawia parametry na ekranie komputera sterującego, wkłada pancerz do maszyny i uruchamia ją. Aretki są wkładane i mocowane automatycznie metalowymi zszywkami. Urządzenie może obrobić w ten sposób 200 pancerzy w ciągu 8 godzin. Może też pracować w linii automatycznej.

Ostatni etap produkcji rolet - testy

Ostatni etap produkcji rolet odbywa się na stanowisku do testowania, zwanym windą, bramką kontrolną bądź testerem. Jest to stojak z ruchomą belką poziomą napędzaną silnikiem i wyposażoną w uchwyty do zamocowania skrzynki rolety. Urządzenia te są najczęściej automatyczne, a praca operatora ogranicza się do wprowadzenia wysokości i szerokości osłony na pulpicie sterującym oraz umocowania produktu w uchwytach. Tu następuje próbne złożenie rolety, sprawdzenie płynności pracy pancerza i ustawienie napędu.Tu się kończy cały proces produkcji rolety i wyrób może trafić do klienta.

Stosowanie wind zapewnia ograniczenie reklamacji i zwrotów. Po zaliczeniu testów skrzynka rolety jest zamykana i zabezpieczana wkrętami. Gotową osłonę pakuje się w kartony: osobno skrzynka z pancerzem, osobno prowadnice. Potem ręcznie lub z użyciem owijarki poziomej kartony zawijane są w folię i trafiają do magazynu bądź wprost do klienta.

W zakładzie produkującym rolety zewnętrzne spotkać można jeszcze inne maszyny wspierające ten proces. Na przykład pilarkę do końcówek prowadnic, półautomatyczną wiertarkę do wykonywania otworów w prowadnicach, sortownik do segregowania aretek czy różnego rodzaju regały stojące i mobilne na elementy oraz gotowe rolety.