Spis treści

Prawidłowo zaprojektowany dok przeładunkowy składa się z wielu elementów, tj. pomostu, bramy, śluzy, urządzeń zabezpieczających przed skutkami ewentualnej kolizji, urządzeń i osprzętu zwiększających bezpieczeństwo uczestników procesu przeładunku, a także wpływających na poprawę ergonomii pracy. Właściwie zaprojektowana strefa dokowa obejmuje również zewnętrzne ciągi komunikacyjne, ich nachylenie, rozmieszczenie stanowisk itp. W niniejszym artykule skupiono się na aspektach związanych z urządzeniami strefy dokowej.

Najważniejszym czynnikiem determinującym przyszłą konfigurację doku przeładunkowego jest przeznaczenie magazynu. Każda z branż (np. farmaceutyczna, chłodnicza czy motoryzacyjna) wymaga innego podejścia do procesu projektowania i musi spełniać różne oczekiwania inwestorów. Przystępując do projektowania doku przeładunkowego, należy rozważyć kwestię otworu dokowego, sposobu zamknięcia obiektu i wielkości planowanej bramy segmentowej. Odpowiednio dobrane urządzenie umożliwi sprawny załadunek i rozładunek oraz zapewni prawidłową izolację hali od czynników zewnętrznych.

Doki przeładunkowe - umiejscowienie bramy

W strefie doku przeładunkowego bramę można zamontować na kilka sposobów. Pierwszy, to ułożenie segmentów na rampie przeładunkowej. Takie rozwiązanie jest szczególnie zalecane w pomieszczeniach, w których dopuszczalne są straty energii cieplnej, np. w halach przeładunkowych. Ze względu na swoją budowę (panel z wypełnieniem z pianki grubości ok. 40 mm) brama w pozycji zamkniętej będzie spełniać funkcję izolacyjną.

Drugim sposobem umieszczenia bramy w doku przeładunkowym jest jej wystawienie przed pomost przeładunkowy. Wydłużanie segmentów bramy do poziomu placu manewrowego lub do ocieplonej konstrukcji pod pomostem zapewnia całkowite zamknięcie otworu, co stwarza barierę dla uciekającego ciepła. Rozwiązanie to jest szczególnie rekomendowane w chłodniach oraz innych halach, w których priorytetem jest utrzymanie właściwej temperatury. Rozszerzeniem takiej konstrukcji są doki przeładunkowe umożliwiające otwarcie i rozładunek pojazdu wewnątrz hali. To pozwala do minimum ograniczyć straty ciepła, a także ochronić ładunek przed czynnikami zewnętrznymi. Warto pamiętać, że wybór miejsca montażu bramy segmentowej wpływa bezpośrednio również na rodzaj i wymiary pozostałych elementów dokowych, np. pomost przy segmentach wystawionych musi mieć dłuższy język.

Trzecim sposobem jest zastosowanie zewnętrznych zabudowanych stanowisk przeładunkowych. W takim przypadku bramę przemysłową montuje się przed pomostem, znajdującym się poza halą.

Doki przeładunkowe - dobór wielkości bramy

Wymiary bramy w doku przeładunkowym zależą od wielkości najszerszego i najwyższego pojazdu, który będzie korzystał ze stanowiska przeładunkowego. W przypadku typowych naczep nie powinno się stosować bram o szerokości mniejszej niż 2500 mm. W praktyce jednak, nawet pomimo zainstalowania naprowadzaczy (elementów wymuszających na kierowcach poprawną pozycję dokowania), pojazdy rzadko parkują idealnie w osi doku przeładunkowego. Oznacza to, że aby zapewnić nieograniczony dostęp do pojazdu, wraz z zachowaniem odpowiedniej tolerancji, szerokość światła otworu dokowego powinna mieścić się z zakresie 2800–3200 mm. Warto pamiętać, że im mniejszą wartość przyjmujemy, tym bardziej trzeba będzie wspierać kierowców podczas parkowania w doku przeładunkowym. Wpływ na szerokość bramy ma również sposób rozładunku samych towarów oraz rodzaj zastosowanych środków transportu wewnętrznego.

Drugi z wymiarów bramy zależy od sposobu jej montażu oraz najwyższego pojazdu zatrzymującego się w doku przeładunkowym. Wysokość aut, które wykorzystywane są w transporcie drogowym, ograniczona jest zwykle do 4 m. W trakcie załadunku, w zależności od rodzaju zawieszenia pojazdu i jego obciążenia, odchylenie może znacznie wykraczać poza tę wartość. Tym samym wysokość bramy, liczona od powierzchni placu manewrowego, powinna wynosić przynajmniej 4200 mm. Wymiar ten stanowi więc rekomendowaną wysokość nadproża bramy dokowej. W przypadku umieszczenia bramy na pomoście, od zalecanej wysokości należy odjąć poziom, na którym został zamontowany pomost przeładunkowy. Istotny wpływ na wysokość światła otworu ma również projekt placu manewrowego w strefie doku przeładunkowego. Przy zbyt dużym nachyleniu strefy parkingowej w stronę doku przeładunkowego, istnieje ryzyko, że naczepa uderzy w nadproże otworu, zanim tył pojazdu dotrze do odbojników. Jednym ze sposobów rozwiązania takiego problemu jest zwiększenie wysokości bramy segmentowej, jednak każdy z takich przypadków należy zawsze rozpatrywać indywidualnie.

Sposób otwarcia drzwi naczepy wewnątrz doku przeładunkowego jest złożony i zależy od wielu czynników, dlatego wybór odpowiednich wymiarów bramy należy uzgadniać w porozumieniu z producentem danego systemu. Źle dobrana wysokość może sprawić, że poruszająca się podczas rozładunku naczepa będzie uderzać elementami drzwi naczepy w nadproże lub posadzkę gniazda dokowego (ruch pionowy pojazdu w trakcie załadunku może być różny, zależnie od kondycji pojazdu, ciężaru ładunków wraz z taborem wewnętrznym itp.).

Doki przeładunkowe - dobór trakcji bramy

Przy projektowaniu bram do doków przeładunkowych często pomija się bardzo ważną kwestię, jaką jest trakcja bram (po otwarciu segmenty bramy zostają umieszczone powyżej światła otworu). Prowadzi to do potencjalnych kolizji z innymi instalacjami na etapie wykonawstwa.

Wszystkie systemy prowadzeń można zakwalifikować do jednej z dwóch grup – pionowych oraz wykładanych. Pierwsze z nich charakteryzują się tym, że po otwarciu bramy jej panele umieszczone są wzdłuż elewacji. Jedynym ograniczeniem tego systemu jest wysokość hali, gdyż między nadprożem a sufitem trzeba mieć do dyspozycji wymiar równy wysokości otworu powiększony o ok. 500 mm.

Drugi z systemów prowadzeń – wykładany, cechuje to, że trakcja bramy załamuje się, a segmenty zostają wyłożone poziomo lub pod innym kątem. Zaletą takiego rozwiązania jest to, że można je dopasować praktycznie do każdego miejsca. Należy jednak pamiętać, by stosując takie prowadzenia, przewidzieć obszar, do którego będzie można stabilnie zamocować urządzenie, np. do stropu lub osobnej konstrukcji.

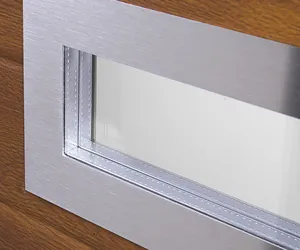

Istotne jest również, by w miejscach wyłożenia segmentów nie projektować oświetlenia lub czujników, gdyż po całkowitym otwarciu bramy panele zasłonią instalację. Jednak bez względu na rodzaj planowanego prowadzenia trakcji, jego ostateczny dobór warto skonsultować z producentem bram. Projektant doku przeładunkowego natomiast musi zadbać o to, by w określonych miejscach wyeliminować ryzyko ewentualnych kolizji. Bramy przemysłowe dostępne są w wielu konfiguracjach. Najbardziej typowe rozwiązania przeznaczone do doków przeładunkowych bazują na panelach pełnych o grubości 40 mm, ale opcjonalnie można zastosować także wyjątkowo „ciepłe” panele o grubości 80 mm. Bezpieczeństwo pracy poprawiają przeszklenia umożliwiające operatorom urządzeń obserwację obecności pojazdu na zewnątrz obiektu. Mogą one także pełnić funkcję estetyczną.

Uszczelnienie doków przeładunkowych

Częścią prawidłowo zaprojektowanego doku przeładunkowego jest uszczelnienie pomiędzy nim a naczepą lub budynkiem, zapewniające także ochronę przed czynnikami zewnętrznymi, takimi jak wiatr czy opady. Urządzenia odpowiedzialne za uszczelnienie doku przeładunkowego nazywamy rękawami lub śluzami uszczelniającymi. Właściwie dobrane uszczelnienie doku przeładunkowego umożliwia prowadzenie bezpiecznego przeładunku bez narażania ludzi i towarów. Odprowadzenie wody opadowej na boki zamiast na dach pojazdu zmniejszy ryzyko przedostania się jej na platformę, chroniąc tym samym personel, sprzęt i cenny ładunek.

Najczęściej wykorzystywaną śluzą w doku przeładunkowym jest model kurtynowy. Wykonuje się go zazwyczaj z dwóch bocznych fartuchów i jednego górnego, montowanych na ramowej konstrukcji. Ich wymiary, podobnie jak pomostów, dostosowuje się do pojazdów, które będą przeładowywane na danym stanowisku doku przeładunkowego. Prawidłowo zaprojektowane uszczelnienie powinno znaleźć się 500 mm powyżej najwyższej obsługiwanej naczepy oraz być o 700 mm od niej szersze.

Wysokość montażu może zależeć od rodzaju floty. Dolna krawędź bocznego fartucha musi pokrywać się z wysokością montażu rampy przeładunkowej. Taka instalacja uniemożliwi dostanie się tych elementów między odbojniki doku a pojazd doku przeładunkowego. Oznacza to, że dla większości naczep prawidłowo dobrana śluza doku przeładunkowego powinna mieć wymiary ok. 3400 x 3400 mm. Z uwagi na stałe wymiary fartuchów, uszczelnienia te mogą być mniej dopasowane do nietypowych i mniejszych pojazdów. Jeżeli pojazd jest mniejszy niż otwór, między kurtynami powstają szczeliny obniżające skuteczność urządzenia i zwiększające wydatek energetyczny związany z ogrzaniem hali. Aby temu zapobiec, śluzy mogą być wyposażone w opcjonalne rolety ręczne lub elektryczne, zmniejszające górny prześwit.

Skuteczną alternatywą dla tych rozwiązań są uszczelnienia pneumatyczne doku przeładunkowego. Ich konstrukcja pozwala dopasować się do obrysu naczepy czy zabudowy o mniej regularnej konstrukcji. Po zadokowaniu pojazdu w doku przeładunkowym fartuchy (boczne i górny) zostają nadmuchane powietrzem, tworząc optymalne doszczelnienie. Proces projektowania wymiarów takich śluz przebiega analogicznie do zwykłych uszczelnień doku przeładunkowego. Warto jednak pamiętać, że śluzy pneumatyczne (ze względu na swoją budowę) potrzebują nieco więcej miejsca. W szczególnych przypadkach, np. w branży spożywczej, konieczne może być wykorzystanie śluzy zamontowanej „do ziemi” (o wysokości 4500–4700 mm) lub dodatkowych elementów doszczelniających obszar pod śluzą.

Niezależnie od rodzaju projektowanej śluzy, znalezienie optymalnego uszczelnienia doku przeładunkowego w naszym klimacie, bardzo zróżnicowanym pod względem czynników atmosferycznych, powinno stanowić jedno z priorytetowych zadań projektanta doku przeładunkowego. Nie da się tego osiągnąć bez szczegółowej analizy przeznaczenia budynku.

Wiele branż (np. spożywcza, farmaceutyczna, chłodnicza, a nawet logistyka kontraktowa) z założenia ma wyższe wymagania w tej kwestii niż m.in. logistyka masowa. Odpowiednio dobrane urządzenia mogą także zmniejszać zapotrzebowanie energetyczne obiektu.

i

Wyposażenie doków

Projektowanie strefy przeładunku to także dobór opcjonalnego wyposażenia doku przeładunkowego. Wszystkie elementy z tej kategorii można podzielić na dwie grupy: zwiększające bezpieczeństwo uczestników procesu i wspomagające prace przeładunkowe. Zadaniem pierwszych jest zapewnienie bezpieczeństwa wszystkim osobom, przedmiotom i towarom biorącym udział w operacjach przeładunkowych.

Do najbardziej powszechnych elementów zwiększającym bezpieczeństwo w doku przeładunkowym należą odbojnice. Wykonuje się je z mieszanki gumowej lub gumy wzmocnionej elastomerem, elementów nylonowych o wyższej żywotności od gumy, ruchomych lub stałych elementów stalowych. Ich zadaniem jest rozproszenie sił powstałych w momencie kontaktu naczepy z elewacją. W celu zwiększenia ich żywotności, odbojniki często wyposaża się w stalowe płyty ochronne. Bez względu na rodzaj zastosowanych odbojników istotne jest, by tego typu elementy były zawsze wystawione od lica elewacji o min. 100 mm. Ta odległość ochroni budynek i naczepę przed ewentualnym zderzeniem.

Elementem wpływającym na poprawę bezpieczeństwa pracy w strefie doku przeładunkowego są tzw. kliny pod koła. Wykorzystuje się je w celu przeciwdziałania najniebezpieczniejszym sytuacjom w strefie dokowej, tj. przedwczesnym wyjazdom lub odsunięciom się naczepy w trakcie załadunku. Nie zawsze takie zdarzenia wynikają ze świadomych lub nieświadomych działań człowieka. Naczepa może wytoczyć się z doku przeładunkowego na skutek działania siły, które generuje przejeżdżający po platformie lub hamujący na niej (bądź w pojeździe) wózek widłowy czy np. z powodu awarii układu hamulcowego. Połowicznym rozwiązaniem takiego problemu są kliny ręczne, które kierowca musi umieścić pod kołami naczepy, po zatrzymaniu się w doku przeładunkowym. Metoda ta jest tania, jednak ryzyko przebywania pomiędzy pojazdami nie wyklucza wypadku, szczególnie wtedy, gdy stanowiska w doku przeładunkowym zaprojektowano bardzo blisko siebie. Roztargnienie czy bariera językowa mogą doprowadzić do niezabezpieczenia auta.

Dużo skuteczniejszym rozwiązaniem jest system automatycznej blokady kół pojazdu (ang. Vehicle Restraint System). Operator doku przeładunkowego ma nad nim pełną kontrolę i to on decyduje, kiedy pojazd może odjechać. Ponadto odpowiednia konfiguracja i połączenie takiego systemu z innymi urządzeniami dokowymi mogą sprawić, że bez jego uruchomienia niemożliwy będzie np. ruch bramy i pomostu. Takie rozwiązanie zastępuje także naprowadzacz, ułatwiając kierowcom zajęcie prawidłowej pozycji dokowania i chroniąc urządzenia zewnętrzne czy elewację przed potencjalnymi uszkodzeniami.

Na poprawę bezpieczeństwa niebagatelny wpływ ma także zastosowanie sygnalizacji wewnętrznej i zewnętrznej, lamp doświetlających wnętrze pojazdu czy sensorów wykrywających obecność pojazdu w doku przeładunkowym. Elementy te umożliwiają z wyprzedzeniem informowanie obsługi o sytuacji w strefie doku przeładunkowego i spełniają funkcję prewencyjną, pozwalającą wyeliminować wiele niebezpieczeństw.

Dodatkową ochronę pełnią także stalowe słupki, bramki i balustrady, pomalowane najczęściej w ostrzegawcze barwy. Ich poprawny montaż zabezpiecza dużo droższe wyposażenie doku przeładunkowego (m.in. prowadnice i panele bramy), a także wymusza na obsłudze poprawne użytkowanie urządzeń, np. uniemożliwiając skracanie drogi przez narożniki rampy.

i